文章来源:志恒环保 作者:志恒环保 发布时间:2018-06-04 11:25:27 浏览次数:0

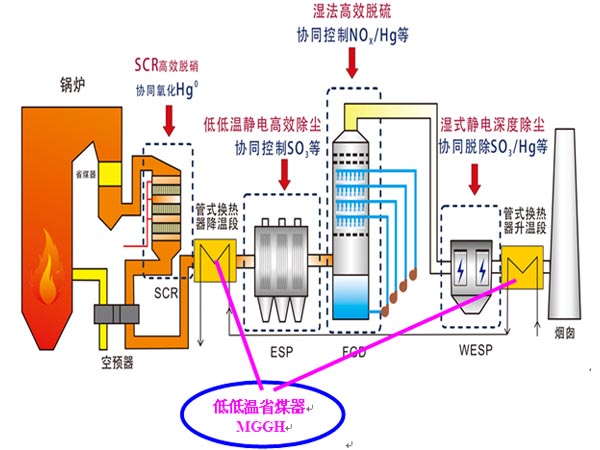

介绍了660MW超临界空冷机组除尘器前加装低温省煤器,通过烟气余热利用分析节能降耗效果及大气污染物减排效果,并对电除尘器设施影响提出了调整方案。结果表明,通过加装低温省煤器,机组额定工况下汽轮机热耗率降低28.38kJ/kWh,供电煤耗降低1.15g/kWh,脱硫系统水耗降低明显,电除尘效率提高,整体经济效益显著。

电站锅炉的排烟温度是锅炉设计的主要性能指标之一,直接影响锅炉热效率、尾部受热面运行、烟道阻力、风机能耗以及制造成本等,涉及到锅炉运行经济性和安全性。在我国,目前主流脱硫工艺仍为石灰石—石膏湿法脱硫技术,进脱硫塔前的烟气进口温度约为120~150℃,经喷淋水减温、脱硫后从脱硫塔流出经烟囱排向大气。在此工艺流程中,大量烟气余热被排放,且过高烟温导致喷水降温量增加,增大脱硫系统耗水量。据统计,电站锅炉排烟热损失占锅炉热损失的70%~80%。如采取技术措施降低排烟温度,不但可回收热量且可降低脱硫系统耗水量。另外,通过降低除尘器入口烟温,可降低烟气体积流量及飞灰比电阻,进而降低引风机出力,同时提高电除尘效率,实现电除尘器“低温除尘增效”。

因此,在确保机组安全、稳定、可靠运行基础上,如采取合理技术改造及工艺流程降低锅炉排烟温度,有效实现烟气余热回收利用,在节能降耗同时减少污染物排放,符合国家相关节能减排政策。

河北定洲电厂二期660MW超临界机组为上锅SG-2150/25.4-M976超临界参数变压运行螺旋管圈直流炉,四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架的∏型锅炉。采用内置式无循环泵的启动分离系统。炉后尾部布置两台转子直径为Ф14236mm的三分仓容克式空气预热器。锅炉尾部烟气采用选择性催化还原脱硝处理工艺(SCR),SCR反应器直接布置在省煤器之后空预器之前。锅炉燃烧煤种沿用一期煤种,设计煤种为神府东胜煤,校核煤种为神木大柳塔烟煤。

改造前,机组热效率性能试验在660MW负荷下,锅炉排烟温度为130℃(修正后为128.08℃),排烟热损失为5.249%;在450MW负荷下,锅炉的排烟温度为125℃,(修正后为123.61℃),锅炉的排烟热损失为5.481%。本次改造目的一是回收烟气余热,提高锅炉热效率,降低供电煤耗、减少脱硫用水;二是通过降低飞灰比电阻以提高电除尘效率,实现大气污染物减排。

1 热力系统改造

1.1 安装位置及配置方案 本项目将低温省煤器布置在空预器与静电除尘器之间,此方案的主要优点是在利用了烟气余热的同时,降低静电除尘器入口的烟气温度,使烟尘比电阻下降,提高了静电除尘器的效率;引风机入口的烟气体积容量随着烟温的下降而降低,能节省引风机的部分运行功耗。这种低温省煤器布置方案主要应用在日本的不少大型火电厂。

1.2 排烟温度选择 理论上说,采用低低温除尘技术,排烟温度越低,硫酸雾可以被飞灰颗粒吸附,然后被除尘器器捕捉后随飞灰排出,但是考虑到我国电厂实际燃煤含硫量波动很大,对下游电除尘器和引风机设备腐蚀风险越高,因此设计阶段应适当考虑一定的设计裕量,从而确保低温省煤器设备运行安全性。

首先明确烟气露点温度的定义:烟气中的硫酸蒸汽在壁面上开始凝结,引起不能允许的低温腐蚀时的壁面温度定义为烟气露点温度。如上所述,按照日本推荐公式,设计煤种酸露点109.4℃,比苏联公式高16.3℃;校核煤种112.4℃,比苏联公式高16.7℃,二者偏差较大。目前国内主流的低温省煤器供应商主要采用苏联公式计算酸露点,因此建议以苏联公式计算结果为准,日本电力研究院估算公式可供参考。综合考虑以上问题,并咨询国内生产厂家,本此改造低温省煤器出口设计烟温取为90℃。

1.3 传热管型选择 由于低温省煤器的传热温差小,为使受热面结构紧凑以减小体积,并减少材料耗量,传热管必须采用扩展受热面强化传热。本项目中低温省煤器的传热管采用H型翅片管。

低温省煤器较高管壁温度低于烟气酸露点,管壁会发生烟气结露现象,存在低温腐蚀现象。ND钢(09CrCuSb)是目前国内外最理想的“耐硫酸低温露点腐蚀”用钢材,广泛用于制造在高含硫烟气中服役的省煤器,空气预热器,热交换器和蒸发器等装置设备,用于抵御含硫烟气结露点腐蚀,它还具有耐氯离子腐蚀的能力,产品经国内各大炼油厂和制造单位使用后受到广泛好评,并获得良好的使用效果。本次改造低温省煤器全部采用ND钢,杜绝低温腐蚀现象的发生。

1.4 热力系统设计 在空预器之后和电除尘器的入口端之间增设低温省煤器,用于回收利用烟气热量,每台炉布置4台。在低温省煤器内设置一定数量的热面用于回收烟气热量加热凝结水,该部分热面内工质为冷凝水。冷凝水由7号低压加热器进口(VWO工况下温度为56℃)和7号低压加热器出口(VWO工况下温度为108.5℃)位置处抽取,进口管道和出口管道上分别设有电动调节阀,用于调节进出口的冷凝水流量,使得最终进入低温省煤器内的冷凝水温度达到75℃(可调),满足低温省煤器的系统要求。汽机冷凝水引入低温省煤器,依次流经低温段、高温段,冷凝水温度由75℃以上上升至108.5℃(可调),然后回到6号低压加热器入口。冷凝水吸热后,烟气温度由131℃降低至90℃以下进入除尘器设备,冷凝水吸热后再返回低压加热系统。工艺流程图如图1所示。

2 节能效果分析

2.1 热力系统比较

从表2统计数据可以看出:①低温省煤器投运后,出于投运初期安全角度考虑,锅炉低温省煤器出口运行烟温略高于设计排烟温度,以待后续观察尾部烟道腐蚀情况,出口烟温比入口烟温降低20.93℃。②由于锅炉低温省煤器投运后,锅炉烟温降低导致锅炉烟气体积降低,导致引风机电量降低11.9kWh/h。③由于机组投入低温省煤器后,锅炉凝结水吸收锅炉烟气余热,提高凝结水温度,降低汽轮机6号段抽汽量,汽轮机低压缸做功蒸汽量增多,引起汽轮机背压略升约0.072kPa。

2.2 节能效果 此单项改造以低温省煤器切除工况的供电煤耗结果作为改造前纯凝额定工况生产供电煤耗,以低温省煤器投用工况作为改造后纯凝额定工况生产供电煤耗。

①在低温省煤器切除工况下,在3VWO工况下对机组热耗率试验数据,经过二类修正后,机组低温省煤器切除工况为8033.79kJ/kWh,低温省煤器投运后,机组热耗率为8005.41kJ/kWh,机组热耗率降低28.38kJ/kWh。②在低温省煤器退出和投用两工况下试验供电煤耗分别为294.36g/kWh、293.21g/kWh,降低约1.15g/kWh。③年节能量测算:发电降耗形成的年节能量=5500×额定发电能力×(1-厂用电率)×(改造前纯凝额定工况生产供电煤耗-改造后纯凝额定工况生产供电煤耗)。加装低温省煤器改造后,机组在额定负荷600MW工况下运行5500h,供电煤耗率降低值为1.15g/kWh,则年节能量为:5500×660000×1.15×(1-8.44/100)/1000000=3822.17吨标准煤。

2.3 节水效果 由于低温省煤器的将烟气温度降低至110℃以下,湿法脱硫塔蒸发水耗将大幅度降低,根据测算,在BMCR工况下能节水35t/h,每年为电厂节水25万吨。

3 低温除尘效果分析

低温省煤器投运后,烟气温度从130℃降低至110℃以下,后部电除尘器运行温度降低,烟气流量下降,比集尘面积加大,粉尘驱进速度增加,电除尘器效率显著提高。

通过计算得出:①加装低温省煤器后,电除尘器的驱进速度比之前增加约1.5%,即在相同烟气流量和比集尘面积条件下,电除尘器的效率提高。②由于低温省煤器的投入,电除尘器的烟气体积流量QS减少约5%,比集尘面积增加5%。

一般情况下当排烟温度在130℃-170℃时,烟尘比电阻较高,电除尘器容易出现低电压,大电流的“反电晕现象”,造成除尘器效率下降。通过表2烟气温度与粉尘电阻率的关系可以看出,冷凝水吸热后,烟气温度由150℃降低至110℃左右进入除尘器设备,粉尘比电阻降低约1个数量级。见表3。

由表2粉尘比电阻测试数据可知,烟温从130降至110范围时,粉尘比电阻特征发生变化,降低幅度为0.5-1个数量级,有利于提高电除尘效率。投入低温省煤器后,机组电除尘器出口排放浓度由20mg/Nm3降低到15mg/Nm3。

4 低温腐蚀、磨损防控措施

4.1 低温腐蚀防范措施 低温省煤器投运后,排烟温度降低,可能会带来低温结露腐蚀风险,为确保低温省煤器及机组的安全运行,防止管束因腐蚀而泄露,采取以下防控措施:①以允许换热管束发生有限腐蚀为设计原则选用ND钢,年腐蚀速率不大于0.2mm,换热管束设计寿命15年;②控制低温省煤器进口水温,以确保管束较高壁温高于水露点25℃以上,避开严重低温腐蚀区;③低温省煤器水侧和烟气侧进、出口均设有温度测点,时时检测进口水温和出口烟温情况,一旦出现水温或烟温过低时,及时启动控制方案并报警提示。

4.2 磨损防控措施 低温省煤器受热面布置在电除尘之前的烟道,烟气中含灰量大,必须做好磨损防控措施。为了防止长时间运行可能出现的磨损,本工程采取了以下有利于降低磨损的措施:①对烟气流场进行数值模拟,设计上避免出现烟气走廊、烟气偏流及产生烟气涡流;②采用合适的烟气流速,使烟气流具有自清灰功能的同时又不至因烟气流速过高而产生不可控的磨损。根据低温省煤器运行经验,电除尘前低温省煤器一般控制其烟气流速在10m/s左右,可大大减少烟气粉尘对管束的磨损,同时烟气清灰性较好;③烟道内管子整体无对接焊缝,蛇形管弯头和焊口全部置于烟气流动区域以外进行隔离,防止弯头及焊缝磨损;④采用厚壁管、加大翅片厚度,使受热面具有一定的磨蚀裕度;⑤选用防磨损性能优异的H翅片管;⑥电除尘前低温省煤器进风侧安装假管,以减轻烟气对后续换热管束的磨损。

5 结论

在660MW超临界空冷机组锅炉空预器出口至除尘器入口前加装低温省煤器,利用锅炉烟气余热加热凝结水。在满负荷下低温省煤器投运后,烟气温度从130℃降低至110℃以下,凝结水温度提高,降低汽轮机6号段抽汽量,汽轮机低压缸做功蒸汽量增多,机组热耗率降低28.38 kJ/kWh,供电煤耗降低1.15g/kWh。可节约燃煤3822吨/年,节约脱硫用水25万吨/年,机组电除尘器出口排放浓度由20mg/Nm3降低到15mg/Nm3,具有显著节能环保效益,对于排烟温度较高机组就有较好借鉴意义。

相关文章:低温省煤器

反渗透浓水回收设备是怎么调试的

反渗透浓水回收设备是怎么调试的

而目前的反渗透浓水回收设备的出现,可以说解决了反渗透技术推广的唯一难题,因此相信在未来反渗透技术会得到广泛的应用。下面我......

TIME:2021-05-25

山东志恒环保科技有限公司

咨询电话

135-8313-1819

公司座机:0531-87201396

官方网址:www.roctr.com

联系地址:山东省济南市工业南路94号